編者按:由佛山仙湖實(shí)驗(yàn)室聯(lián)合德力泰、歐神諾陶瓷發(fā)起共建的“先進(jìn)零碳燃燒技術(shù)聯(lián)合創(chuàng)新研發(fā)中心”,在2022年12月23日成功燒制了世界首塊使用純氨燃料的綠色瓷磚。近日,該項(xiàng)技術(shù)再次取得了新的突破,實(shí)現(xiàn)了氮氧化物排放量的進(jìn)一步控制,本文將對(duì)氫氨低碳燃燒技術(shù)進(jìn)行解讀,供行業(yè)參考。

推進(jìn)碳達(dá)峰、碳中和工作是行業(yè)實(shí)現(xiàn)可持續(xù)發(fā)展,推動(dòng)結(jié)構(gòu)轉(zhuǎn)型升級(jí)的迫切需要。建筑衛(wèi)生陶瓷在生產(chǎn)階段的碳排放主要包括三個(gè)部分,煤、天然氣等化石燃料的燃燒排放,消耗電能折算的間接排放以及坯體燒成階段本身碳酸鹽礦物高溫分解的過程排放。根據(jù)協(xié)會(huì)發(fā)布的《建筑衛(wèi)生陶瓷行業(yè)低碳發(fā)展路徑》,2021年建筑衛(wèi)生陶瓷行業(yè)二氧化碳排放量約1.2億噸,其中燃料燃燒排放約占總量的三分之二,約為8000萬噸。隨著國(guó)家“雙碳”戰(zhàn)略的推進(jìn)實(shí)施,政府相關(guān)部門對(duì)制造業(yè)的能耗管控也將逐漸過渡為“能耗+碳排”雙管控,行業(yè)面臨著巨大的低碳轉(zhuǎn)型壓力。

建筑衛(wèi)生陶瓷行業(yè)未來想要達(dá)成碳中和目標(biāo),僅僅對(duì)當(dāng)前產(chǎn)線進(jìn)行技術(shù)優(yōu)化提升已很難滿足,必須要進(jìn)行根本性的變革。在眾多降碳技術(shù)中,清潔能源利用是最根本、最直接、最有效的減碳途徑之一。作為國(guó)家能源戰(zhàn)略規(guī)劃中用能終端實(shí)現(xiàn)綠色低碳發(fā)展的重要載體,氫氨能源利用的探索已成為當(dāng)下國(guó)內(nèi)外建筑衛(wèi)生陶瓷行業(yè)關(guān)注的焦點(diǎn)。

氫能是一種高熱值、高能量轉(zhuǎn)化性、無毒、可再生、可持續(xù)的理想清潔能源,具有燃燒無碳排放以及燃燒極限較寬等優(yōu)勢(shì)。國(guó)內(nèi)外裝備企業(yè)已在氫能窯爐的開發(fā)利用上取得一定的成果,然而,氫能在大規(guī)模應(yīng)用于陶瓷產(chǎn)業(yè)除了來源與成本外,還存在制備過程能耗很大,安全儲(chǔ)運(yùn)成本高、技術(shù)難度大等問題。

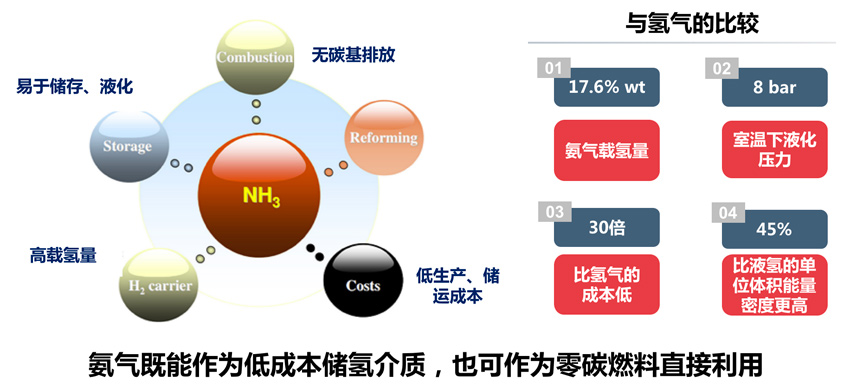

與氫氣相比,氨氣在低壓和-33℃的條件下很容易被液化,液態(tài)氨的能量密度高于液態(tài)氫,氨的體積能量密度幾乎是氫的2倍,使其運(yùn)輸和儲(chǔ)存更具能效。從成本角度分析,氨氣生產(chǎn)成本略高于氫氣,但包括運(yùn)輸和存儲(chǔ)在內(nèi)的綜合成本則遠(yuǎn)低于氫氣,存儲(chǔ)15天比氫氣便宜50%,存儲(chǔ)182天比氫氣便宜5倍以上。

綜上所述,氨氣是一種極具發(fā)展?jié)摿Φ那鍧嵞茉摧d體和零碳燃料。然而,全球范圍內(nèi)氨作為低碳燃料的研究大部分仍處于起步階段,且基本集中在實(shí)驗(yàn)室小尺度研究,在陶瓷行業(yè)也一直未能在工業(yè)化條件下驗(yàn)證氨作為低碳燃料大規(guī)模使用的可行性。這一情況一直持續(xù)到2022年末,由佛山仙湖實(shí)驗(yàn)室聯(lián)合中國(guó)陶機(jī)裝備龍頭企業(yè)科達(dá)制造旗下品牌德力泰與歐神諾陶瓷共建的“先進(jìn)零碳燃燒技術(shù)聯(lián)合創(chuàng)新研發(fā)中心”(以下簡(jiǎn)稱為“研發(fā)中心”),經(jīng)過一年多的努力,成功設(shè)計(jì)并開發(fā)出新型純氨和天然氣混氨工業(yè)燃燒器及配套技術(shù),在德力泰的工業(yè)實(shí)驗(yàn)爐實(shí)現(xiàn)了穩(wěn)定點(diǎn)火、摻氨和純氨穩(wěn)定燃燒。團(tuán)隊(duì)還建立了一整套適用于氨燃料陶瓷窯爐的安全使用制度以及應(yīng)急管理措施,涵蓋使用操作規(guī)程、氨氣存放、輸送等關(guān)鍵環(huán)節(jié)。

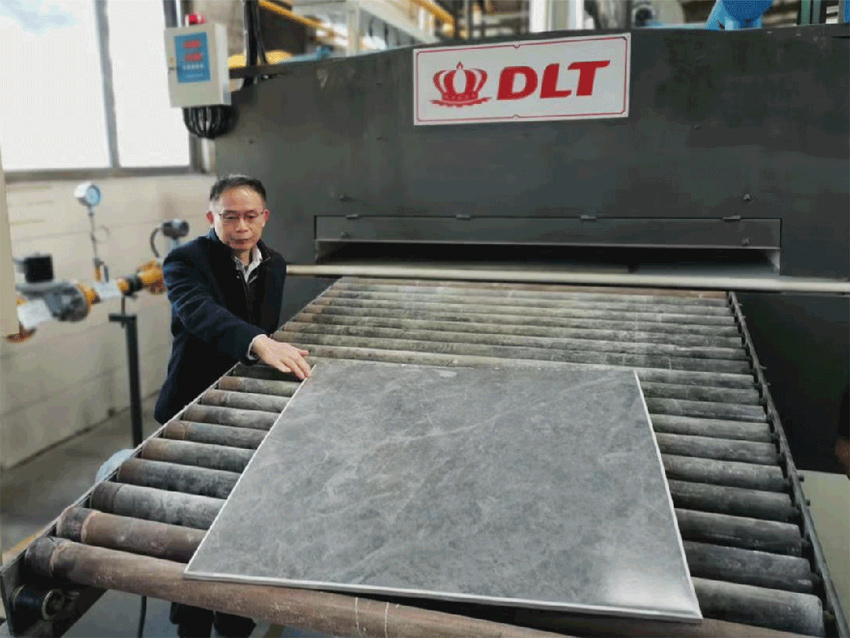

在此基礎(chǔ)上,團(tuán)隊(duì)成功完成了對(duì)歐神諾陶瓷公司一條30米長(zhǎng)的輥道窯爐的改造,將這條以天然氣為燃料的窯爐改造成以純氨和天然氣混氨為燃料。在2022年12月,成功燒制了世界首塊使用純氨燃料的綠色瓷磚。

考慮到目前利用可再生能源生產(chǎn)氨的能力有限,短期內(nèi)不可完全替代天然氣,因此,采用氨與天然氣在陶瓷窯爐中混燃的方式,降低陶瓷燒成階段的二氧化碳排放,是現(xiàn)階段更加可行的技術(shù)發(fā)展方向。然而,想要實(shí)現(xiàn)摻氨方式的應(yīng)用,還需要解決以下問題:

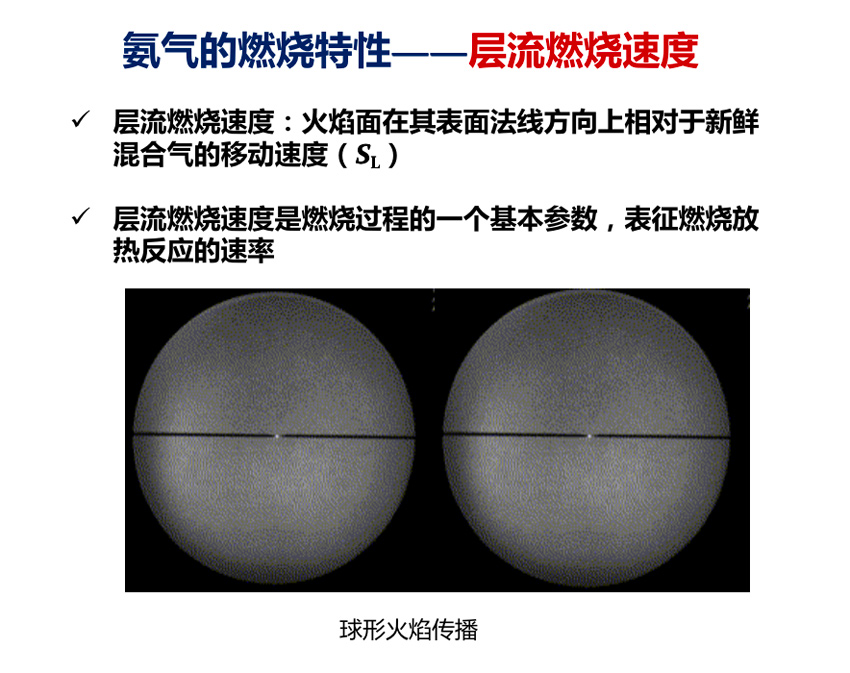

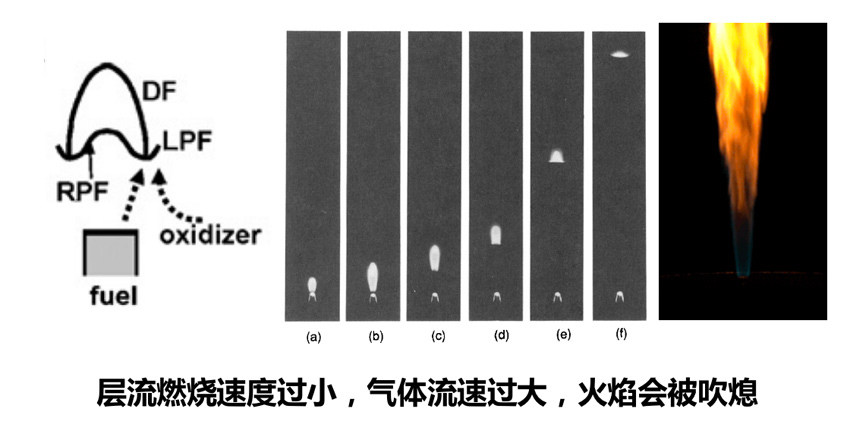

與天然氣的主要成分甲烷以及氫氣進(jìn)行對(duì)比,氨氣作為直接的燃料能源,具有以下特點(diǎn):第一,氨氣的熱值較低,僅在3000千卡/立方米左右;第二,最大層流燃燒速度較慢,僅為天然氣的五分之一左右,第三,可燃范圍窄,可燃極限的當(dāng)量比為0.63-1.40,穩(wěn)定性較好,不易燃易爆。怎么樣能夠使氨進(jìn)行高速穩(wěn)定燃燒成為首先要解決的問題。

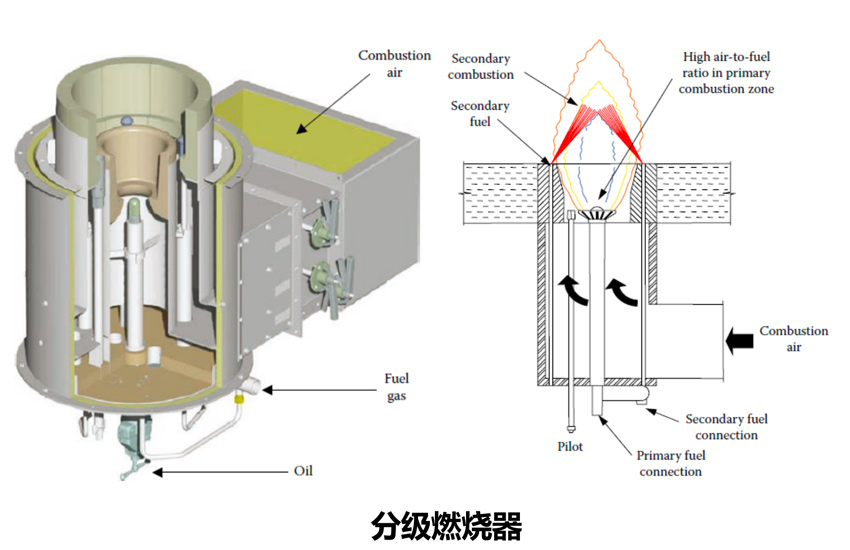

研發(fā)中心技術(shù)團(tuán)隊(duì)從供氣到管道輸送,到噴嘴進(jìn)行了系統(tǒng)化的設(shè)計(jì)調(diào)整,解決了純氨燃料工業(yè)級(jí)燃燒器點(diǎn)火困難及燃燒火焰不穩(wěn)定的技術(shù)挑戰(zhàn),實(shí)現(xiàn)了純氨燃料的高效穩(wěn)定燃燒(燃燒效率>99.9%,殘氨濃度<5ppm)。

氨氣作為直接能源燃燒還存在氮氧化物處理的問題。研發(fā)中心技術(shù)團(tuán)隊(duì)開發(fā)出多項(xiàng)專利技術(shù),大幅降低燃燒煙氣中氮氧化物排放。經(jīng)第三方機(jī)構(gòu)檢驗(yàn),該技術(shù)目前氮氧化物的排放量已遠(yuǎn)低于國(guó)家標(biāo)準(zhǔn)的要求。

目前我國(guó)氨的生產(chǎn)還是以煤炭為主要原料,不僅要消耗大量的能源,而且還排放大量二氧化碳。如果想要廣泛使用氨燃料,就要對(duì)可再生能源的“綠氨”技術(shù)進(jìn)行持續(xù)研發(fā)。據(jù)中訊化工信息研究院統(tǒng)計(jì),截至今年2月,全國(guó)規(guī)劃的綠氨項(xiàng)目已接近50個(gè),產(chǎn)能規(guī)模超過800萬噸。然而離工業(yè)燃燒所需要的巨大綠氨用量還有很大的距離。另外,按目前的市場(chǎng)價(jià)格,使用氨氣作為工業(yè)燃料比使用天然氣的燃料成本約貴一倍,企業(yè)難以承受燃料成本大幅上漲。

政策層面越來越重視綠氨產(chǎn)業(yè)的發(fā)展,由于四部委聯(lián)合印發(fā)的《高耗能行業(yè)重點(diǎn)領(lǐng)域節(jié)能降碳改造升級(jí)實(shí)施指南(2022 年版)》,國(guó)家能源局《“十四五”新型儲(chǔ)能發(fā)展實(shí)施方案》,工信部《工業(yè)領(lǐng)域碳達(dá)峰實(shí)施方案》等涉及綠氨存儲(chǔ)和應(yīng)用方面的政策出臺(tái),2022年至今我國(guó)綠氨的發(fā)展明顯加速,伴隨政策進(jìn)一步落地,未來綠氨的來源與成本問題應(yīng)能逐漸得到解決。

在下一步氫氨低碳技術(shù)發(fā)展戰(zhàn)略規(guī)劃中,研究中心將依托已開發(fā)的建筑陶瓷領(lǐng)域的技術(shù)成果,在建筑陶瓷大生產(chǎn)線進(jìn)行改造應(yīng)用,實(shí)現(xiàn)氫氨低碳燃燒技術(shù)真正的產(chǎn)業(yè)化應(yīng)用,然后持續(xù)在建筑陶瓷領(lǐng)域復(fù)制推廣。

長(zhǎng)期以來,科達(dá)制造順應(yīng)陶瓷行業(yè)綠色低碳發(fā)展趨勢(shì),將低碳節(jié)能、綠色環(huán)保的理念創(chuàng)新并集成于技術(shù)開發(fā)中,在氫氨低碳燃燒技術(shù)研發(fā)領(lǐng)域進(jìn)行戰(zhàn)略布局,旗下品牌佛山科達(dá)機(jī)電與唯高研發(fā)氫能混合燃燒技術(shù),推出氫動(dòng)力高效節(jié)能超寬體輥道窯,并逐步嘗試工程化應(yīng)用,旗下力泰品牌在氨能應(yīng)用方面更是有著突破性技術(shù)進(jìn)展,成功燒制了世界首塊使用純氨燃料的綠色瓷磚。科達(dá)制造以綠色技術(shù)創(chuàng)新引領(lǐng)行業(yè)綠色發(fā)展,為陶瓷工業(yè)乃至整個(gè)建材行業(yè)實(shí)現(xiàn)碳達(dá)峰、碳中和開辟了新能源技術(shù)路徑,為中國(guó)陶瓷產(chǎn)業(yè)可持續(xù)發(fā)展做出了巨大的貢獻(xiàn)。

(文章由中國(guó)建筑衛(wèi)生陶瓷協(xié)會(huì)組織撰寫)

返回列表

返回列表